本文件按照GB/T1.1—2020《標準化工作導則 第1部分:標準化文件的結構和起草規則》的規定起草。

本文件代替GB/T 28896—2012《金屬材料焊接接頭準靜態斷裂韌度測定的試驗方法》,與GB/T28896—2012相比,除結構調整和編輯性改動外,主要技術變化如下:

——增加了根據室溫抗拉強度進行估算低溫時抗拉強度的公式(見12.1);

——增加了系列計算深缺口的裂紋尖端張開位移δ的計算公式(見12.2);

——更改了淺缺口三點彎曲試樣雙引伸計的輸出估計V的計算公式、計算單點J積分的計算公式、計算單點裂紋尖端張開位移特征值(δ)的計算公式及計算單點裂紋尖端張開位移特征值(δ)的計算公式(見附錄E,2012年版的附錄E)。

本文件修改采用ISO 15653:2018《金屬材料 焊接接頭準靜態斷裂韌度測定的試驗方法》。

本文件與ISO 15653:2018的技術差異及其原因如下:

——用規范性引用文件GB/T21143替換了ISO 12135,以適應我國技術要求(見第3章、第4章、第5章、6.2、8.1、8.4、9.1、9.2、第10章、12.2.1、12.2.2、12.3.1、12.3.2、12.3.3、12.3.4、第13章、D.1、D.2、D.5、E.2、E.3)。

——更改了適用于深缺口(0.45<ao/W<0.7)裂紋尖端張開位移δ的計算公式,以確保計算結果的準確性。[見式(10)和式(11),ISO 15653:2018的式(10)]。

——為與標準技術內容保持一致,將資料性附錄E更改為規范性附錄。

本文件做了下列編輯性改動:

——更正了圖9中注的錯誤;

——更改了式(11)~式(15)的編號,將式(11)~式(15)改為式(12)~式(16);

——更改了附錄E中的式(E.3)的符號,將符號A。改為Ap;

——在資料性附錄B中增加了“貫穿厚度缺口試樣中心75%厚度范圍內的特定顯微組織區域累計長度總和值”的示例;

——增加了參考文獻[3]。

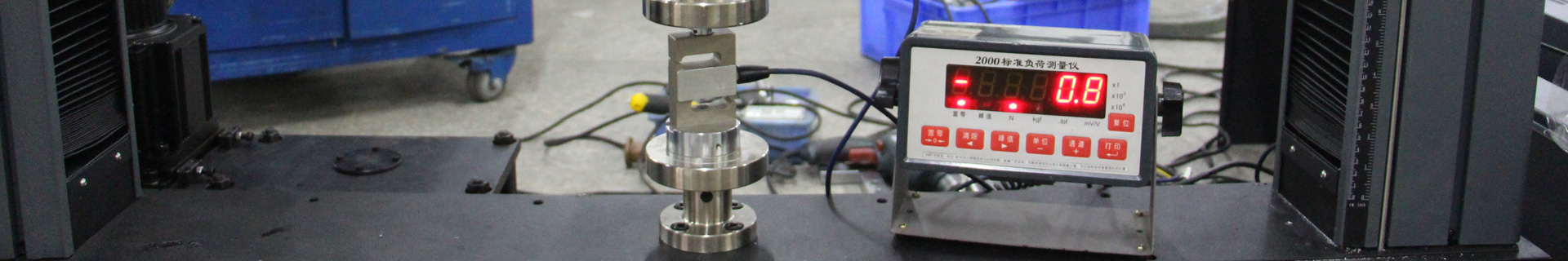

萬測的電液伺服萬能試驗機適用于此標準。微機控制電液伺服萬能試驗機具有結構緊湊、簡單易用等特點,可應用于金屬棒材、板材拉伸試驗,螺紋鋼拉伸試驗,高強螺栓、高硬度金屬材料的拉伸彎曲以及壓縮試驗。具有負荷、變形和位移三種控制方式并能實現平滑切換,可實現等速率負荷控制、等速率變形控制、等速率位移控制。

試驗軟件能實現自動采集、處理試驗數據,實時顯示試驗數據和應力-應變曲線、負荷-變形曲線、負荷-時間曲線等多種試驗曲線,可保存、輸出、打印用戶所需的試驗報告及數據。